最近这几年,虽然汽车工业得到了迅猛发展,为人们日常出行带来了极大的便利,但与此同时随着汽车数量的不断增加,汽车污染为人们自身所造成的危害等问题也正在逐渐增多。因此,节能环保、安全舒适开始逐渐成为了汽车行业技术发展的总趋势。特别是节能环保,与可持续发展理念息息相关,是汽车行业技术发展的重要课题之一。

在汽车设计中应用的绿色新材料有很多,其中最常见的便是新型聚脲涂料。因为聚脲类汽车涂料产品能够满足汽车涂装的VOC排放标准,同时由于自干条件下优异的表现使得聚脲汽车涂料可以应用在难于进行烘烤的大型卡车、工程机械等领域。聚脲类汽车涂料的涂膜在耐介质、人工老化等主要汽车漆指标都有明显的优势,特别是聚脲面漆优异的耐老化性能能够更好地对汽车进行装饰和长效防护。

聚脲涂料 低VOC、节能降耗、耐老化

聚脲类汽车涂料产品具有低VOC 排放、低温干燥节能降耗等特点。那么其具体表现到底如何?下面我们来看一组数据。

聚脲汽车涂料的VOC 排放

聚脲汽车涂料的综合施工固体含量均大于70%,比一般高温涂料的施工固体含量提高了约35%,VOC排放<100g/L,低于国家420 g/L的排放限定。

聚脲汽车涂料的节能降耗

一般汽车烤漆的烘烤温度为140 ℃×30 min,聚脲汽车涂料可以在80 ℃×15 min 条件下烘烤或者自干,聚脲汽车涂料可以节省大量的能源消耗。特别是在自干条件下涂膜24 h就可以达到合格标准,对于不易于进行烘烤又希望加快生产速度的情况(如大型工程机械和大型客车、货车),聚脲汽车涂料就更凸显出它的优势。

聚脲汽车涂料的耐老化性

聚脲汽车涂料涂膜具有优异的耐老化性,涂膜耐人工加速老化超过2 000 h,这主要是因为聚脲产品的化学键离解能很高不易断裂,能够很好地抵抗阳光对涂膜的侵蚀作用。在配方研究过程中添加了紫外线吸收剂,通过紫外线吸收剂对阳光的阻挡和对自由基的捕捉修复达到了更长效持久的抗老化效果。

聚脲涂料应用

提起聚脲涂料,便让笔者想起天津科瑞达涂料化工有限公司(下文简称:科瑞达),科瑞达作为国内聚脲涂料领域的先进企业,产品的技术特点,让其在汽车涂装应用领域享有天然的优势。

在商用车底盘的整体喷涂应用

聚脲汽车漆配比允差范围一般为5%,采用体积计量的电子配比可保证比例精确至0.5%;

A、B剂进入设备后,完全在密闭的流体盘内进行计量,用惰性气体隔绝空气避免固化剂与空气中水发生反应;

配备预混和静态混合器确保混合均匀;

预混和精混装置容积不大于160cc,换色清洗时因为导入辅助空气吹扫,大大减少VOC排放;

双组份电子计量使涂料浪费几乎为零;

油漆换色时,只需要清洗混合部分,专用的换色装置使换色时间在5分钟以内完成;

在大巴车车身的应用

传统的大巴车涂装工艺:CED—原子灰(2-3) —中涂—面漆其中原子灰和中涂均需要人工打磨,存在着人工费用和职业健康问题,也影响生产节拍和涂装质量。

用脂肪族异氰酸酯与改性的聚天门冬氨酸酯制成的聚脲中涂漆不易黄变、固含量高、固化快、填充性好、流平性极好,可实现免打磨工艺。

工作液固含量:70%

流平性:板面流平性优异,可免打磨施工。

抗流挂性:涂膜抗流挂性优异,可进行厚涂。

在货箱宝耐磨涂层的应用

经过不断研发的聚脲货箱宝涂料具有鲜明的特点:

1.聚脲耐磨涂层的耐磨性测试1000g/1000转/mg,≤40,涂膜耐磨性良好。

2.涂膜耐介质性良好

3.涂膜耐低温测试(-29℃)4h,附着力1级

经过测试的产品得到客户认可并替代进口产品,在货箱、行李箱领域应用。

聚脲涂料测试★

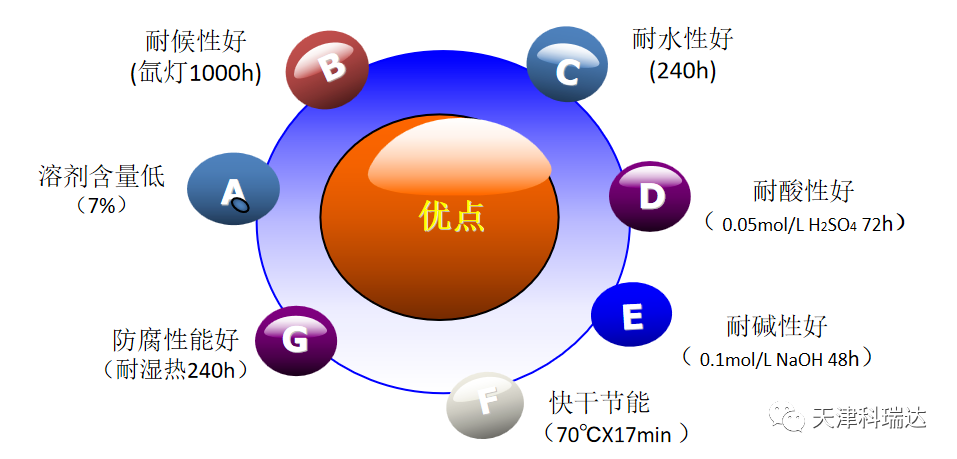

水性聚脲车架涂料的溶剂含量小于7%,VOC<100g/L远远低于GB/T38597-2020低挥发性有机化合物要求的VOC限量,即便是在水性涂料领域这样的溶剂含量也有明显的优势。这也就导致了水性聚脲涂料的应用具有更高的产业价值,伴随国家对VOC排放限定的不断严格水性聚脲涂料具有更长的适应性。

水性聚脲车架涂料经过现场的喷涂测试发现涂料对环境具有很好的适应性,在现行的工艺条件下能够满足施工的要求。

水性聚脲车架涂料的烘烤温度低、烘烤时间短,与普通水性聚氨酯涂料需要90℃以上烘烤20-30min的要求相比节省了20-30%能源消耗,符合国家节能降耗的要求也为客户创造可观的价值。

水性聚脲车架涂料经过现场喷涂线的喷涂测试达到了良好的效果,这也为水性聚脲涂料的应用提供了可靠的应用数据。水性聚脲车架涂料可以在汽车底盘、零部件等领域进行施工应用。

聚脲涂料产业价值

伴随汽车产业的发展,汽车销售呈现蒸蒸日上的趋势,原设计的涂装线在满负荷的情况下仍然难于满足生产要求,在此背景下,深挖聚脲涂料的产业价值就提上日程。尽管聚脲车架面漆已经在低温、短时的烘烤线运行,技术人员还是通过不断努力为最大化涂装线做出贡献。

以科瑞达为例,通过两次链速的提升达到最大化的生产效率,溶剂型聚脲涂料的产业价值得到最大化提升,两次链速提升分别提升17.8%和7.9%,整体大幅度提升涂装效率为汽车制造厂家更好地达到了节能降耗的目的,既符合国家要求又为汽车制造企业带来很大利益。

其中,一汽解放青岛厂总装车间的底盘整体喷涂项目,通过科瑞达的管理,在生产设备不变的情况下,科瑞达的产品完全满足了节拍由6分半钟/台车提升到4分钟/台车的生产要求,使产能提升将近30%,从而降低单车能耗和单车成本,再通过产品最大化的利用,施工工艺的优化,使涂装成本整体下降了近20%。与此同时科瑞达的产品也在不断完善,减少VOC排放。

聚脲本身是应用于风电领域的优质材料,而科瑞达用创造性的思维把聚脲运用到汽车上来,而聚脲涂料的优异性在汽车涂装领域应用中也是大放异彩:聚脲涂料对于汽车涂装环保化是一种突破;同时改变传统单纯依靠电泳的涂装方式,而喷涂了聚脲涂料之后增强了汽车的耐候性,耐损坏性,提升了汽车的整体品质;聚脲涂料具有干燥快的优点,而这也恰恰弥补了汽车涂装干燥过程中高能耗的问题,能耗降低了,VOC降低了,对于汽车节能涂装是一次革命。